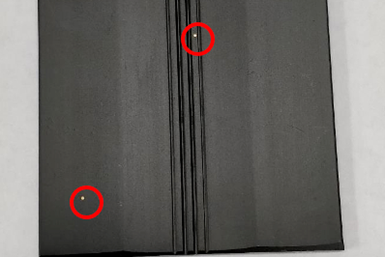

അലുമിനിയം അല്ലെങ്കിൽ അലുമിനിയം അലോയ് ഉൽപ്പന്നങ്ങളുടെ ഉപരിതലത്തിൽ ഒരു അലുമിനിയം ഓക്സൈഡ് ഫിലിം സൃഷ്ടിക്കാൻ ഉപയോഗിക്കുന്ന ഒരു പ്രക്രിയയാണ് അനോഡൈസിംഗ്. ഒരു ഇലക്ട്രോലൈറ്റ് ലായനിയിൽ അലുമിനിയം അല്ലെങ്കിൽ അലുമിനിയം അലോയ് ഉൽപ്പന്നത്തെ ആനോഡായി സ്ഥാപിക്കുകയും അലുമിനിയം ഓക്സൈഡ് ഫിലിം രൂപപ്പെടുത്തുന്നതിന് ഒരു വൈദ്യുത പ്രവാഹം പ്രയോഗിക്കുകയും ചെയ്യുന്നത് ഇതിൽ ഉൾപ്പെടുന്നു. അനോഡൈസിംഗ് അലുമിനിയം പ്രൊഫൈലുകളുടെ നാശന പ്രതിരോധം, വസ്ത്രധാരണ പ്രതിരോധം, അലങ്കാര ഗുണങ്ങൾ എന്നിവ മെച്ചപ്പെടുത്തുന്നു. അലുമിനിയം പ്രൊഫൈലുകളുടെ അനോഡൈസിംഗ് പ്രക്രിയയിൽ, നിരവധി സാധാരണ വൈകല്യ സവിശേഷതകൾ സംഭവിക്കാം. പുള്ളി വൈകല്യങ്ങളുടെ കാരണങ്ങൾ നമുക്ക് പ്രാഥമികമായി മനസ്സിലാക്കാം. മെറ്റീരിയൽ നാശനം, ബാത്ത് മലിനീകരണം, അലോയ് രണ്ടാം ഘട്ടങ്ങളുടെ അവശിഷ്ടം അല്ലെങ്കിൽ ഗാൽവാനിക് ഇഫക്റ്റുകൾ എന്നിവയെല്ലാം പുള്ളി വൈകല്യങ്ങളിലേക്ക് നയിച്ചേക്കാം. അവ ഇനിപ്പറയുന്ന രീതിയിൽ വിവരിച്ചിരിക്കുന്നു:

1. ആസിഡ് അല്ലെങ്കിൽ ആൽക്കലി എച്ചിംഗ്

അനോഡൈസ് ചെയ്യുന്നതിന് മുമ്പ്, അലുമിനിയം മെറ്റീരിയൽ ആസിഡ് അല്ലെങ്കിൽ ആൽക്കലൈൻ ദ്രാവകങ്ങൾ മൂലം നശിക്കുകയും, ആസിഡ് അല്ലെങ്കിൽ ആൽക്കലൈൻ പുകകൾ ബാധിക്കുകയും ചെയ്തേക്കാം, അതിന്റെ ഫലമായി ഉപരിതലത്തിൽ പ്രാദേശികമായി വെളുത്ത പാടുകൾ ഉണ്ടാകാം. നാശം ഗുരുതരമാണെങ്കിൽ, വലിയ കുഴി പാടുകൾ രൂപപ്പെടാം. ആസിഡാണോ ക്ഷാരമാണോ കാരണമെന്ന് നഗ്നനേത്രങ്ങൾ കൊണ്ട് നിർണ്ണയിക്കാൻ പ്രയാസമാണ്, പക്ഷേ ഒരു മൈക്രോസ്കോപ്പിന് കീഴിൽ നാശമുണ്ടായ ഭാഗത്തിന്റെ ക്രോസ്-സെക്ഷൻ നിരീക്ഷിച്ചുകൊണ്ട് ഇത് എളുപ്പത്തിൽ വേർതിരിച്ചറിയാൻ കഴിയും. കുഴിയുടെ അടിഭാഗം വൃത്താകൃതിയിലുള്ളതും ഇന്റർഗ്രാനുലാർ കോറോഷനില്ലാത്തതുമാണെങ്കിൽ, അത് ആൽക്കലി എച്ചിംഗ് മൂലമാണ് ഉണ്ടാകുന്നത്. അടിഭാഗം ക്രമരഹിതവും ഇന്റർഗ്രാനുലാർ കോറോഷനോടൊപ്പം, ആഴത്തിലുള്ള കുഴികളുണ്ടെങ്കിൽ, അത് ആസിഡ് എച്ചിംഗ് മൂലമാണ് ഉണ്ടാകുന്നത്. ഫാക്ടറിയിലെ അനുചിതമായ സംഭരണവും കൈകാര്യം ചെയ്യലും ഇത്തരത്തിലുള്ള നാശത്തിലേക്ക് നയിച്ചേക്കാം. കെമിക്കൽ പോളിഷിംഗ് ഏജന്റുകളിൽ നിന്നോ മറ്റ് അസിഡിക് പുകകളിൽ നിന്നോ ഉള്ള ആസിഡ് പുകകൾ, അതുപോലെ ക്ലോറിനേറ്റഡ് ഓർഗാനിക് ഡിഗ്രീസറുകൾ എന്നിവ ആസിഡ് എച്ചിംഗിന്റെ ഉറവിടങ്ങളാണ്. മോർട്ടാർ, സിമന്റ് ആഷ്, ആൽക്കലൈൻ വാഷിംഗ് ലിക്വിഡുകൾ എന്നിവയുടെ ചിതറിയും തെറിച്ചും ആണ് സാധാരണ ആൽക്കലി എച്ചിംഗ് ഉണ്ടാകുന്നത്. കാരണം നിർണ്ണയിച്ചുകഴിഞ്ഞാൽ, ഫാക്ടറിയിലെ വിവിധ പ്രക്രിയകളുടെ മാനേജ്മെന്റ് ശക്തിപ്പെടുത്തുന്നതിലൂടെ പ്രശ്നം പരിഹരിക്കാൻ കഴിയും.

2.അന്തരീക്ഷ നാശം

ഈർപ്പമുള്ള വായുവിൽ സമ്പർക്കത്തിൽ വരുന്ന അലുമിനിയം പ്രൊഫൈലുകളിൽ വെളുത്ത പാടുകൾ ഉണ്ടാകാം, ഇത് പലപ്പോഴും പൂപ്പൽ രേഖകൾക്കൊപ്പം രേഖാംശമായി വിന്യസിക്കപ്പെടും. അന്തരീക്ഷ നാശനം സാധാരണയായി ആസിഡ് അല്ലെങ്കിൽ ആൽക്കലി എച്ചിംഗ് പോലെ ഗുരുതരമല്ല, കൂടാതെ മെക്കാനിക്കൽ രീതികളിലൂടെയോ ആൽക്കലൈൻ വാഷിംഗ് വഴിയോ നീക്കംചെയ്യാം. അന്തരീക്ഷ നാശനം മിക്കവാറും പ്രാദേശികവൽക്കരിക്കപ്പെടാത്തതാണ്, കൂടാതെ ജലബാഷ്പം എളുപ്പത്തിൽ ഘനീഭവിക്കുന്ന താഴ്ന്ന താപനില പ്രദേശങ്ങൾ അല്ലെങ്കിൽ മുകളിലെ പ്രതലങ്ങൾ പോലുള്ള ചില പ്രതലങ്ങളിൽ ഇത് സംഭവിക്കാറുണ്ട്. അന്തരീക്ഷ നാശനം കൂടുതൽ ഗുരുതരമാകുമ്പോൾ, കുഴിയെടുക്കുന്ന പാടുകളുടെ ക്രോസ്-സെക്ഷൻ വിപരീത കൂൺ പോലെ കാണപ്പെടുന്നു. ഈ സാഹചര്യത്തിൽ, ക്ഷാര കഴുകൽ കുഴിയെടുക്കൽ പാടുകൾ ഇല്ലാതാക്കാൻ കഴിയില്ല, മാത്രമല്ല അവ വലുതാക്കിയേക്കാം. അന്തരീക്ഷ നാശനം നിർണ്ണയിക്കപ്പെട്ടാൽ, ഫാക്ടറിയിലെ സംഭരണ സാഹചര്യങ്ങൾ പരിശോധിക്കണം. ജല നീരാവി ഘനീഭവിക്കുന്നത് തടയാൻ അമിതമായി കുറഞ്ഞ താപനിലയുള്ള പ്രദേശങ്ങളിൽ അലുമിനിയം വസ്തുക്കൾ സൂക്ഷിക്കരുത്. സംഭരണ പ്രദേശം വരണ്ടതായിരിക്കണം, താപനില കഴിയുന്നത്ര ഏകതാനമായിരിക്കണം.

3. പേപ്പർ കോറഷൻ (വെള്ളപ്പൊടികൾ)

അലുമിനിയം വസ്തുക്കൾക്കിടയിൽ പേപ്പറോ കാർഡ്ബോർഡോ വയ്ക്കുമ്പോഴോ പാക്കേജിംഗിനായി ഉപയോഗിക്കുമ്പോഴോ അത് തേയ്മാനം തടയുന്നു. എന്നിരുന്നാലും, പേപ്പർ നനഞ്ഞാൽ, അലുമിനിയത്തിന്റെ ഉപരിതലത്തിൽ ദ്രവീകരണ പാടുകൾ പ്രത്യക്ഷപ്പെടും. കോറഗേറ്റഡ് കാർഡ്ബോർഡ് ഉപയോഗിക്കുമ്പോൾ, ദ്രവീകരണ ബോർഡുമായി സമ്പർക്കം പുലർത്തുന്ന സ്ഥലങ്ങളിൽ പതിവായി ദ്രവീകരണ പാടുകൾ പ്രത്യക്ഷപ്പെടും. ചിലപ്പോൾ അലുമിനിയം പ്രതലത്തിൽ വൈകല്യങ്ങൾ നേരിട്ട് ദൃശ്യമാകാമെങ്കിലും, ആൽക്കലൈൻ വാഷിംഗിനും അനോഡൈസിംഗിനും ശേഷം അവ പലപ്പോഴും കൂടുതൽ പ്രകടമാകും. ഈ പാടുകൾ സാധാരണയായി ആഴത്തിലുള്ളതും മെക്കാനിക്കൽ മാർഗങ്ങളിലൂടെയോ ആൽക്കലൈൻ വാഷിംഗിലൂടെയോ നീക്കംചെയ്യാൻ പ്രയാസവുമാണ്. പേപ്പറിൽ അടങ്ങിയിരിക്കുന്ന ആസിഡ് അയോണുകൾ, പ്രധാനമായും SO42- ഉം Cl- ഉം മൂലമാണ് പേപ്പർ (ബോർഡ്) നാശത്തിന് കാരണമാകുന്നത്. അതിനാൽ, ക്ലോറൈഡുകളും സൾഫേറ്റുകളും ഇല്ലാതെ പേപ്പർ (ബോർഡ്) ഉപയോഗിക്കുന്നതും വെള്ളം തുളച്ചുകയറുന്നത് ഒഴിവാക്കുന്നതും പേപ്പർ (ബോർഡ്) നാശത്തെ തടയുന്നതിനുള്ള ഫലപ്രദമായ രീതികളാണ്.

4. ക്ലീനിംഗ് വാട്ടർ കോറോഷൻ (സ്നോഫ്ലെക്ക് കോറോഷൻ എന്നും അറിയപ്പെടുന്നു)

ആൽക്കലൈൻ വാഷിംഗ്, കെമിക്കൽ പോളിഷിംഗ്, അല്ലെങ്കിൽ സൾഫ്യൂറിക് ആസിഡ് അച്ചാർ എന്നിവയ്ക്ക് ശേഷം, കഴുകുന്ന വെള്ളത്തിൽ മാലിന്യങ്ങൾ അടങ്ങിയിട്ടുണ്ടെങ്കിൽ, അത് ഉപരിതലത്തിൽ നക്ഷത്രാകൃതിയിലുള്ളതോ പ്രസരിക്കുന്നതോ ആയ പാടുകൾക്ക് കാരണമാകും. നാശത്തിന്റെ ആഴം കുറവാണ്. ശുചീകരണ വെള്ളം വളരെയധികം മലിനമാകുമ്പോഴോ ഓവർഫ്ലോ റിൻസിംഗിന്റെ ഒഴുക്ക് നിരക്ക് കുറവായിരിക്കുമ്പോഴോ ഇത്തരത്തിലുള്ള നാശമുണ്ടാകും. കാഴ്ചയിൽ ഇത് സ്നോഫ്ലേക്കിന്റെ ആകൃതിയിലുള്ള പരലുകളോട് സാമ്യമുള്ളതാണ്, അതിനാൽ "സ്നോഫ്ലേക്ക് കോറോഷൻ" എന്ന പേര് ലഭിച്ചു. അലുമിനിയത്തിലെ സിങ്കിന്റെ മാലിന്യങ്ങളും ശുചീകരണ വെള്ളത്തിലെ SO42- ഉം Cl- ഉം തമ്മിലുള്ള പ്രതിപ്രവർത്തനമാണ് കാരണം. ടാങ്കിന്റെ ഇൻസുലേഷൻ മോശമാണെങ്കിൽ, ഗാൽവാനിക് ഇഫക്റ്റുകൾ ഈ വൈകല്യം വർദ്ധിപ്പിക്കും. വിദേശ സ്രോതസ്സുകൾ പ്രകാരം, അലുമിനിയം അലോയ്യിലെ Zn ന്റെ ഉള്ളടക്കം 0.015% ൽ കൂടുതലാണെങ്കിൽ, ശുചീകരണ വെള്ളത്തിലെ Cl- 15 ppm ൽ കൂടുതലാണെങ്കിൽ, ഇത്തരത്തിലുള്ള നാശമുണ്ടാകാൻ സാധ്യതയുണ്ട്. അച്ചാറിംഗിനായി നൈട്രിക് ആസിഡ് ഉപയോഗിക്കുന്നതോ ശുചീകരണ വെള്ളത്തിലേക്ക് 0.1% HNO3 ചേർക്കുന്നതോ ഇത് ഇല്ലാതാക്കും.

5.ക്ലോറൈഡ് നാശം

സൾഫ്യൂറിക് ആസിഡ് അനോഡൈസിംഗ് ബാത്തിൽ ചെറിയ അളവിൽ ക്ലോറൈഡിന്റെ സാന്നിധ്യവും കുഴികൾ തുരുമ്പെടുക്കുന്നതിന് കാരണമാകും. വർക്ക്പീസിന്റെ അരികുകളിലും കോണുകളിലും അല്ലെങ്കിൽ ഉയർന്ന വൈദ്യുത സാന്ദ്രതയുള്ള മറ്റ് പ്രദേശങ്ങളിലും കൂടുതൽ കേന്ദ്രീകരിച്ചിരിക്കുന്ന ആഴത്തിലുള്ള കറുത്ത നക്ഷത്രാകൃതിയിലുള്ള കുഴികളാണ് ഇതിന്റെ സവിശേഷത. കുഴികൾ ഇടുന്ന സ്ഥലങ്ങളിൽ ആനോഡൈസ്ഡ് ഫിലിം ഇല്ല, ശേഷിക്കുന്ന "സാധാരണ" പ്രദേശങ്ങളിലെ ഫിലിമിന്റെ കനം പ്രതീക്ഷിച്ച മൂല്യത്തേക്കാൾ കുറവാണ്. ടാപ്പ് വെള്ളത്തിലെ ഉയർന്ന ഉപ്പിന്റെ അംശമാണ് കുളിയിലെ Cl- മലിനീകരണത്തിന്റെ പ്രധാന ഉറവിടം.

6.ഗാൽവനിക് കോറോഷൻ

ഊർജ്ജസ്വലമായ ഒരു ടാങ്കിൽ (അനോഡൈസിംഗ് അല്ലെങ്കിൽ ഇലക്ട്രോലൈറ്റിക് കളറിംഗ്), വർക്ക്പീസിനും ടാങ്കിനും ഇടയിലുള്ള ഗാൽവാനിക് ഇഫക്റ്റുകൾ (സ്റ്റീൽ ടാങ്ക്), അല്ലെങ്കിൽ ഊർജ്ജസ്വലമല്ലാത്ത ടാങ്കിലെ വഴിതെറ്റിയ വൈദ്യുതധാരകളുടെ ഫലങ്ങൾ (കഴുകൽ അല്ലെങ്കിൽ സീലിംഗ്), കുഴിക്കൽ നാശത്തിന് കാരണമാകുകയോ വഷളാക്കുകയോ ചെയ്യാം.

MAT അലൂമിനിയത്തിൽ നിന്ന് മെയ് ജിയാങ് എഡിറ്റ് ചെയ്തത്.

പോസ്റ്റ് സമയം: ഡിസംബർ-15-2023